当前位置:首页 > 烟气脱硫脱硝技术及技术改造

烟气脱硫脱硝技术及技术改造

| 湿式石灰石(石灰)-石膏法烟气脱硫技术:

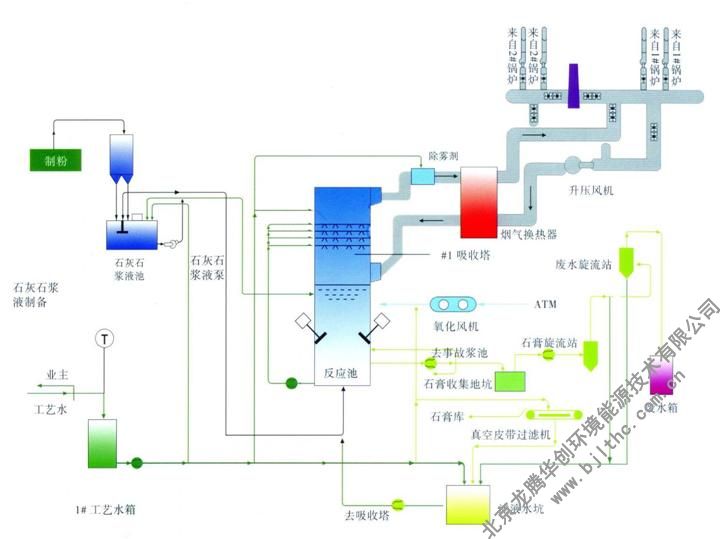

北京龙腾华创拥有自主知识产权的湿式石灰石(石灰)-石膏法烟气脱硫技术,它是我公司科研人员与国内著名高校的教授专家在十几年的脱硫研究基础上,吸收国外先进的脱硫经验,开发的适合我国国情的烟气脱硫技术,它能对含二氧化硫的酸性气体的烟气进行有效的净化,该装置主要由制浆系统,反应塔系统、产物处理系统、烟气系统、水系统和控制系统组成。

技术原理:

湿法石灰石(石灰)-石膏法烟气脱硫技术用于130t/h以上锅炉容量的烟气脱硫。本装置具有脱硫产物可以利用,脱硫效率达95%以上等特点,已在世界许多国家进行工程应用,取得了十分理想的烟气净化效果,树立了良好的环保品牌。

烟气经除尘后,通过吸收塔入口区从浆液池上部进入塔体,在吸收塔内,热烟气逆流而上与自上而下的浆液(循环喷射)接触发生化学吸收反映,并被冷却。添加的石灰石浆液由石灰石浆泵输送至吸收塔,与吸收塔内的浆液混合,混合浆液经循环泵向上输送由多层喷嘴喷出。浆液从烟气中吸收硫的氧化物(SOx)以及其他酸性物质,在液相中硫的的氧化物(SOx)与碳酸钙反应,形成亚硫酸钙。吸收塔自上而下可分为吸收区和氧化结晶区两部分:上部吸收区PH值较高,有利于SO2等酸性物质的吸收,下部氧化区域在低PH值下运行,有利于石灰石的溶解及副产品的生成。从吸收塔排出的石膏浆液经浓缩、脱水,使其含水量小雨10%,生成石膏产品。脱硫后的烟气依次经过除雾器去雾滴,再经过换热器或者加热器升温后,由烟囱排入大气。由于在吸收塔内吸收剂浆液通过循环泵反复循环与烟气接触,吸收剂利用率很高。

技术特点:该技术采用先进的液柱塔,能有效的防止系统运行中的结垢和堵塞问题,并大大降低了系统的阻力;它还具有技术成熟、系统运行稳定、安全可靠、投资和运行费用低、脱硫率高,对锅炉负荷变化适应强等特点。

脱硫反应后的废弃灰可以进行再利用,已经成功应用在我国大部分省区的盐碱地改造项目,并取得了显著的经济效益。

干式循环流化床烟气脱硫技术

技术原理

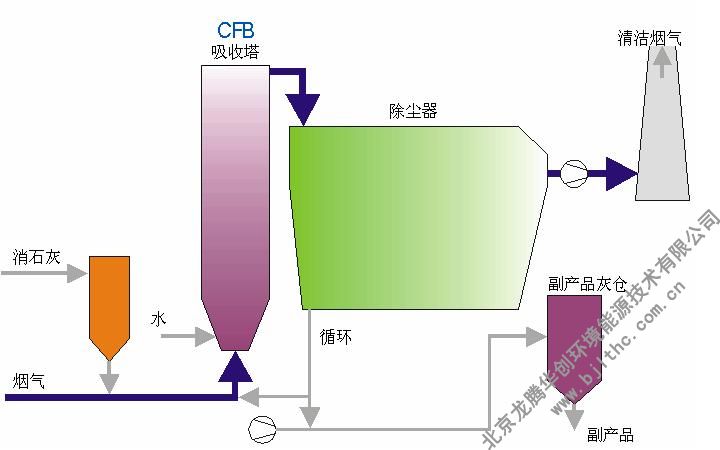

回流式循环流化床烟气脱硫工艺(简称RCFB-FGD)是以循环流化床技术原理为基础的一种先进的烟气干法脱硫工艺。该工艺以干态消石灰粉Ca(OH)2作为吸收剂,通过化学反应,可有效去除烟气中的SO2、SO3、HF与HCL,脱硫终产物脱硫渣是一种自由流动的干粉混合物,无二次污染,还可以进一步综合利用。该工艺主要应用于电站锅炉烟气脱硫,单塔处理烟气量可适用于6MW-330MW机组锅炉,SO2脱除率可达到90%-98%,SO3、HF和HCL的脱除率一般高于99%,是目前干法、半干法等类脱硫技术中单塔处理能力最大、脱硫综合效益最优越的一种方法。

技术特点:

1.吸收塔内烟气和脱硫剂反应充分,停留时间长,吸收剂利用率最高。

2.吸收塔内务转动部件和易损件,整个装置可用率高。

3.脱硫剂和脱硫渣均为干态,系统设备不会产生粘结、堵塞和腐蚀。

4.煤的含硫量增加或者要求提高脱硫效率时,无需增加任何设备,仅增加脱硫剂就可达到。

5.SO3脱除率很高,脱硫后烟气露点低,设备和烟道无需防腐。

6.脱硫系统符合适应范围广,可达锅炉负荷的30%-110%。

7.SO2脱除率达90%-99%,SO3、HF、HCL脱除率高达98%以上。

8.脱硫系统简单,脱硫装置占地面积小,投资运行及维护成本低。

9.辅助系统能耗低,无废水排放,水耗低。

SCR烟气脱硝技术

技术原理:

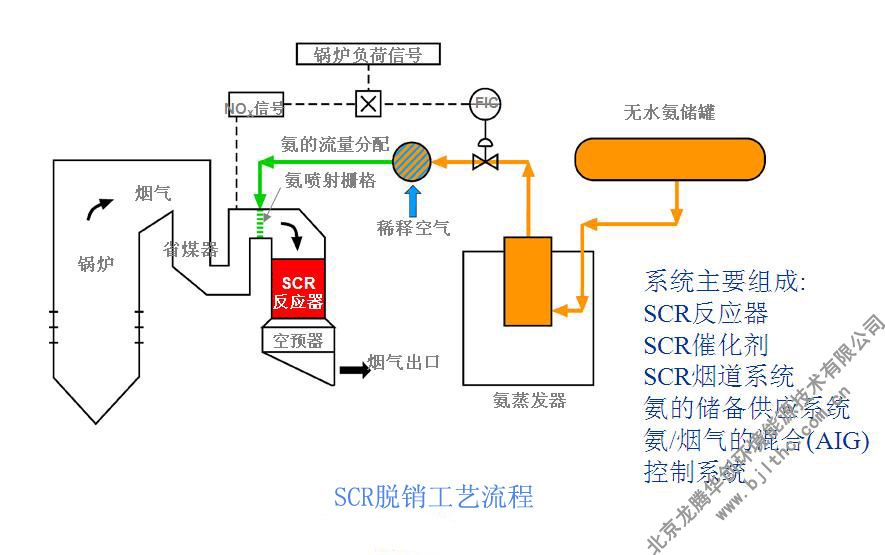

选择性催化剂还原烟气脱硝技术(SCR)是采用垂直的催化剂反应塔与无水氨,从燃煤燃烧装置及燃煤电厂的烟气中去除氮氧化物(NOx)。具体为采用氨(NH3)作为反应剂,与锅炉排出的烟气混合后通过催化剂层,在催化剂层经催化剂作用,将NOx还原分解成无害的氮气(N2)和水(H2O)。该工艺脱硝率可达90%以上,HN3逃逸率低于5ppm,设备使用率高,基本上无二次污染,是目前世界上先进的电站烟气脱硝技术,在全球烟气脱硝领域市场占有率高达98%。

SCR反应器通常布置在燃煤和燃油电厂的固态排渣或液态排渣锅炉的烟气下游,位于锅炉出口和空气预热器之间,此时气体温度为300-4000℃,是脱硝反应的最佳温度区间,一般利用氨作为反应剂,烟气在进入脱硝反应器之前,首先经NH3和空气的混合气体(氨气5%)导入,氨气由许多精密喷嘴均匀分配在烟气通道的横断面上,烟气由上向下流动,催化剂上表面保持一定的温度,NOx在催化剂表面和氨气反应生成N2和H2O,而作为空气组成部分的N2和H2O不会对大气产生污染。经脱硝设备处理后的烟气再经过锅炉尾部空气预热器进入布置在烟气下游的电除尘器或脱硫系统。

技术特点:

1.SCR装置布置在锅炉省煤器以后,对锅炉性能和结构基本无影响。

2.脱硝去除率高,可达90%以上。

3.脱硫装置性能可靠、稳定,设备可用率达98%。

4.催化还原寿命长,使用时间可长达20000小时。

5.NH3逃逸率5ppm。

|

当前位置:首页 > 烟气脱硫脱硝技术及技术改造