当前位置:首页 > 垃圾焚烧中对二恶英污染的控制和治理技术

垃圾焚烧中对二恶英污染的控制和治理技术

时间:2015-03-05 16:01:50

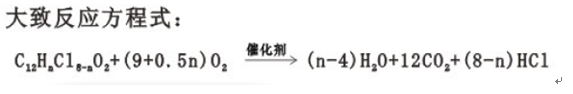

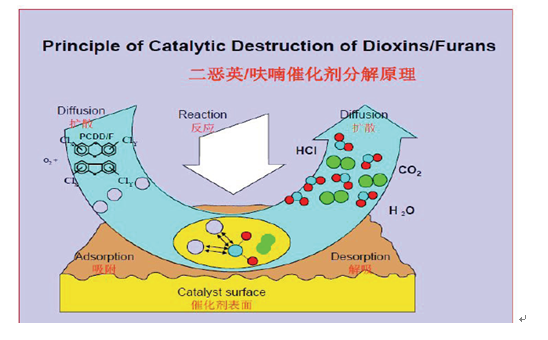

| 一、政府的声音和面临的形势与任务 2012年3月国家发改委下发《通知》明确了生活垃圾焚烧发电项目的(上网电量为每吨生活垃圾折算280kw.h,上网电价0.65元/kw.h)。与此同时,国务院要求到2015年,城市生活垃圾无害化处理率达到90%以上。 截至2013年底,全国已投入运行的城市生活垃圾焚烧发电厂已达168座。2014年7月1日开始实施的最新《生活垃圾焚烧污染控制标准》规定,垃圾焚烧厂二恶英排放标准为0.1ngTEQ/NM3(相当于吸烟或炒菜的水平)。比原标准(1.0ngTEQ/NM3)提高了10倍。 生活垃圾焚烧容易带来二次污染,其中危害最严重、百姓争议最大的是二恶英污染。二噁英是工业生产及废物焚化过程中产生的有害副产物,它是一种含氯的强毒性有机化学物质,性质稳定,熔点约为303-3050c,温度高于7050c才开始分解,容易在生物体内积累,对人体危害严重。被公认为是“地球上毒性最强的毒物”,对我们赖以生存的环境如大气和水等有着巨大的威胁。已经证实垃圾焚烧是目前二噁英类化合物最大的产生来源。近年来,由此而引发的民众维权活动此伏彼起,多地垃圾焚烧厂的建立遭到了民众的强烈反对,甚至个别已运行的垃圾焚烧厂被迫停产搬迁。成为影响社会和谐稳定的不利因素。 为应对最新《生活垃圾焚烧污染控制标准》要求及二恶英排放标准0.1ngTEQ/NM3的欧盟标准执行。相关环保行业需要从以下四个方面入手; 1. 整体运行工艺过程做到制度化管理措施实施到位。 2. 在焚烧阶段采用能对二恶英进行有效控制的新技术,对原有老焚烧设备进行必要的技术改造 3. 在尾气处理阶段对二恶英的终端治理工艺的最优化筛选。 4. 监管到位——由于二恶英检测的特殊性,在目前做不到在线监测的条件下,需要政府尽快建立严格甚至苛刻的监管机制 二、二恶英污染的控制技术提升和必要的设备改造优选 现行新标准要求已运行和新建的垃圾焚烧项目尤其是普及率较高的炉排炉生产线对二恶英污染控制措施进行技术提升和必要的设备改造。 2.1.在燃烧段保证垃圾在炉膛更充分的燃烧 国际上通用的“3T+1E”原则(即:炉膛( 二次燃烧室)内燃烧温度不小于850℃; 停留时间不少于2. 0 s;充分较高的烟气湍流度;以及合适的过量空气系数)在我国得到了执行。但该原则在我国垃圾焚烧行业以往的工程实践应用中虽然已经做了很多工作。但这些工作基本都停留在垃圾分类收集、贮池翻堆控水、发酵干燥脱水和破碎分选等垃圾原料入炉前的源头控制提高垃圾热值阶段,一般属垃圾入炉前预处理及管理范畴。需要指出;我们所面对的现实国情是实现生活垃圾分类遥遥无期、垃圾低位热值有改变但还是普遍不高(5500~6500kj/kg)、化学材料工业的迅猛发展和生活用品的化学化使垃圾成份愈加复杂多变、受季节气候等因素影响含水率高和导致二恶英生成的氯源、硫源垃圾成份含量只增不减。多年来,我国大多数尤其是较大型焚烧炉均依赖国外进口或国外技术,而这些先进国家的入炉垃圾在热值和组份上与我国垃圾差距巨大。这些“洋式炉型”在中国运行是要接地气的,要适应中国国情。环保行业面对新标准的执行,在加强管理的同时(主要是有针对性地选择好垃圾源头治理方法和提高垃圾热值的技术措施),在垃圾焚烧生产线上对二恶英污染进行控制技术提升和改造也是十分必要的。 2.2.一种增加焚烧炉炉膛高度技术的可行性和实践 基于以上,垃圾炉排炉的生产运行要做到更进一步的提温、实现更充分和稳定的达产燃烧是受多方面现实因素影响限制的。为此,业内人士在焚烧炉改造上做过不少有益的尝试。有最新资料显示[1],为应对欧盟标准,在余热锅炉设计上比原项目余热锅炉炉膛高度增加5米以上,使正常工况情况下,烟气在850℃以上维持时间能由原设计2.5秒提高到3秒以上。这种技术改造设计是合理的且具有现实的可操作性,已经成功的应用到工程中。它的合理性在于;“3T+1E”要素是全部体现在二燃室燃烧工况能否保证。这种改造既从停留时间上提高到3秒以上,又从空间上保证了过量空气与热解气体及残碳颗粒物的充分搅拌混合,很轻松地实现了充分燃烧,并且对提高炉温也会有很大帮助。我们知道;流化床炉不用关注二恶英污染的理由在于;流化床特有的焚烧工艺使其燃烧温度都在1100℃以上,且炉膛高度一般都在20米以上,烟气流速一般在5m/s以下,所以烟气停留时间都可以维持在3s以上,能够保证在燃烧段基本不产生二恶英。我们通过在立式炉二燃室改造中进行了相同的技改方法工程实践,得到了很好的效果印证,不但燃烧稳定,停留时间有充分保障,而且温度也提高了100℃以上。如能和以下焚烧工艺调整做到合理及时的配合,则焚烧炉燃烧工况实现“3T+1E”原则要求当无问题。 2.2.1.烟气中CO浓度要求控制在40mg/m3c以下。过高说明燃烧不充分并且湍流度和烟气停留时间不足,由此导致的烟气中残碳含量肯定也很高,其后果十分严重。工艺调整方法包括;1)进料量和料层厚度的及时调整,2)提高进风量加强燃烧。3)引风机速度的调整。4)炉排速率的适度调整。 2.2.2.烟气中O2浓度要求控制在6~9%之间(国标6~12),烟气中氧含量越高最后生成的二恶英就越多,氧含量过高将对抑制二恶英重新合成十分不利。再者说明过量空气系数取大了,将会影响燃烧,降低炉温,过低则表明助燃空气供给不足也影响燃烧效果。由于二燃室是富氧燃烧,适度的过量空气系数是确保高温燃烧的重要一环。过量空气系数一般在1.5—2.0之间,最高的达2.2(一~二燃室据实适度分配,二燃室约占35%)。 2.2.3. 由于生活垃圾组分复杂多变和未经分选破碎的性质,炉排焚烧炉的燃烧工况的反馈控制存在滞后、惯性大、负荷冲击和干扰多的情况,所以在保证风温恒定(尤其是二燃室)的同时对风量和风压及料层的控制要适度,避免大起大落造成不稳定燃烧。为应对新标准,自动化控制系统也需要进一步升级更新。 2.3.避免二恶英二次合成对空预器和省煤器的整体改造 2.3.1.二恶英二次合成的条件;行业内普遍认为;二恶英的二次从头合成反应机理是二恶英的主要生成途径。固然提高炉膛燃烧段的燃烧温度对二恶英的生成有极其重要的作用,但并不是影响二恶英排放的主要原因,一般认为,烟气经净化和换热设备的降温过程才是二恶英超标排放的主要原因; 焚烧炉后段的烟气在空预器和省煤器的换热降温时的450℃--250℃的温度段(均认可、有裕度),因燃烧不充分产生的未燃尽残碳与烟气飞灰中氯、氢、氧在过渡性重金属(主要是氯化铜/氯化铁)的催化作用下会二次合成二恶英,同时大量资料证明300--350℃是二恶英二次生成最多的温度段,其气相随温度降低而骤减。因此,防止在烟气换热降温过程中的二恶英再次合成是保证烟气排放达标的重要措施.为此,采取技术手段实现烟气在这一温度段快速降温(使其来不及合成)便成为降低二恶英含量的主要手段。 2.3.2.技改措施。笔者在某电厂焚烧炉后段烟道的换热系统改造中,采取了将空气预热器和常规省煤器拆除,全部换成“整体型螺旋翅片管换热器”的技术改造方案。工艺流程描述为;在换热器系统中,螺旋翅片管内走水,管外走烟气,从某级低加入口引冷凝水进入系统内充分快速换热后,再在系统外给炉膛一、二次风提温加热,然后进入某级合适的低加母管入口。整体系统的入口和出口的长度和截面积及管的配置均以烟气温度450℃→250℃快速降温段烟气流速达到5米/秒以上的目标设计和实施。运行结果表明改造是成功的,检测达标。 2.3.3.从材料角度比较。整体轧制型螺旋翅片管比常规无缝光管单位长度的受热面积增加了4倍以上。依据换热公式Q=K·F·△T,传热量与面积成正比,传热效率前者是后者的3.5倍以上。在使用寿命上前者是后者的2倍。流线型表面有导流自清洁作用不易积灰堵塞,烟气通过快速流畅,在一定工况条件下烟气侧阻力小,抗高温酸腐蚀效果好。 2.3.4.从换热形式改变。一般情况下,烟气→水介质的换热效率要高于烟气→空气的换热效率20-30倍。目前多数厂家设置减温塔利用喷水在1秒钟使烟气温度急剧下降。此种技术虽可行,但一是浪费了宝贵的热能,并且还要抽汽为一、二次风加热至200℃以上,减少了发电量。二是大量水份蒸发造成了烟气和飞灰湿度加大,为后段的尾气中和反应或活性炭吸附及布袋除尘器的运行造成了粘结、堵塞等不利影响。 2.3.5.换热器的两侧面配置声波吹灰器。在换热器后烟气出口配置烟气灰尘分离沉降室或旋风除尘器(二选一)。在其底部安装双螺旋自动除灰槽。一般在250℃以下,烟气中的重金属和含氯有机物达到饱和而凝结成灰尘颗粒,将烟气中分离下来且含有多种有毒有害包括二恶英的灰尘颗粒物及时排出系统外是非常必要的 三、焚烧烟气排放前对二恶英的终端处理技术进展 多年来,垃圾焚烧厂尾气净化和二恶英的终端处理技术很多,单一的或几种方式组合各有优劣且已经形成常规(基本上都是中和反应、吸附/捕集/分离工艺),在技术上少有质的突破。行业内普遍存在的问题是;(1)工艺路线长,管理滞后(2)运行与耗材成本高(3)自控能力稍差。(4)在实际操作中,有烟气净化设备却不开机运行的情况也不在少数。监管稍一放松,垃圾焚烧厂就浓烟滚滚。 近一、两年,一种专门针对二恶英脱除的低温催化剂治理技术逐渐走上环保市场,已实现了工厂化运行阶段且效果良好,但此工艺由于刚刚在市场推广,案例很少。 3.1.材料和脱除系统介绍 脱除二恶英低温催化剂不需要任何额外的反应剂和添加剂,适宜温度150-350℃,可同时去除高达99.99%的二恶英和尾气中的氮氧化物,,活性高,寿命长,压降小,多孔结构比表面积大,在单层中一步完成二恶英的分解过程,一次性投入可用5-8年,整个反应器系统工艺路线简单可靠,结构紧凑,可安装在袋式除尘器后,引风机前。节省运行操作费用。但其价格不菲;进口和国产(刚有)的脱除二恶英低温催化剂的市场价格不但都要比SCR工艺脱硝高温催化剂成倍高出,且此进口产品比国产产品也是成倍高出。需要厂家在多方面综合比较其性能价格比;包括同等条件下的用量、脱除效果、使用寿命、是否可再生成本、危废的处理成本等。此技术如酌情与其他传统工艺结合使用,效果会非常好,建议采用。  3.2. 图例    四.结论 本文是应客户要求,针对一些垃圾焚烧厂面对国家新的苛刻的二恶英排放标准在执行中屡不达标的具体问题而作,都是处于前沿的最新技改工艺,均有工程范例可循。具有很好的可操作性,且减排效果显著,投资较小。除了炉膛改造须要在大修期间完成外,其他项目都可以在不影响生产的情况下完成。 [1]诸冠华,垃圾焚烧中二噁英的减排措施—应对欧盟标准[J].城乡与环境,2011( 1) 李慧义:18310230522 |

当前位置:首页 > 垃圾焚烧中对二恶英污染的控制和治理技术

- 上一篇:矿化垃圾生物反应床处理垃圾渗滤液技术

- 下一篇:最后一页